MCU 涨价 10 倍损失几千万,中小汽车电子厂商缺芯现状:市场巨大但发展失衡

在半导体异动周期和汽车变革期下,全球汽车产业正处于曲折向前发展阶段。全球范围内的汽车减产新闻不绝于耳,与此同时,造车新势力不断刷新月交付记录的消息也刺激着传统汽车厂商加速向智能电动车转型。

变革中受到大冲击的是处于中层的汽车电子厂商。一方面,上游芯片缺货让其遭受向车企延期交付产品带来的违约损失;更重要的是,紧缺物料带来的价格暴涨,直接让这些中小汽车电子厂商蒙受高额损失。

涨价超 10 倍,损失几千万

从全球范围看,在 2017 年销量攀升 12% 之后,全球车用 MCU 的销量在 2018 年仅增长了 1%。2019 年,全球经济衰退使消费者对新车的需求停滞不前,随后出现的新冠疫情重创了 2020 年的全球经济。销量增长乏力、市场需求端遭受重创让汽车 MCU 半导体厂商承压,同时也为汽车产业如今遭遇的严重缺货埋下伏笔。

2020 年夏季,全球疫情逐渐得到了控制,汽车和其他终端市场逐渐稳定下来,需求在年底恢复。但是,MCU 和其他车用半导体生产恢复以及交付却落后于市场需求的反弹。

时至今日,海外大厂车用 MCU 仍旧缺货,导致汽车电子厂商 MCU 供给跟不上;更有市场因素导致价格暴涨,令下游厂商蒙受损失。2021 年 12 月 16 日,商务部新闻发言人束珏婷答记者问时表示,我们也清醒地看到,当前外贸发展仍然面临诸多不确定、不稳定、不均衡因素,全球疫情起伏反复、国际形势错综复杂,芯片供应短缺等问题短期内难以根本缓解,企业综合成本居高不下。

据广州一家汽车电子厂商负责人此前透露,“我们之前一直用海外大厂的 MCU,也顺利地完成了汽车电子产品的验证试验,不过,受缺芯的影响,2021 年我们 MCU 拿货的价格涨了起码有 10 倍,单是在芯片上面造成的损失就达几千万。加上其他物料的涨价,导致我们 2021 年损失严重。”

时隔 2 个多月后,集微网再度询问该厂商情况时,该负责人表示,目前海外厂商的车用 MCU 依旧是价高难得。对于缺货何时能真正缓解,该人士预计要到 2023 年。

事实上,“缺芯缓解要到 2023 年”也是多家芯片龙头企业的看法。AMD 首席技术官兼执行副总裁 Mark Papermaster 认为,硅产业最终可能在 2023 年达到供需平衡。联发科副董事长蔡力行也表示,将市场扩大到产业界,预估到 2022 年芯片的供应还是很缺,必须要到 2023 年以后新的产能大幅开出,届时情况才会比较和缓。

车用 MCU 现状:市场巨大但发展失衡

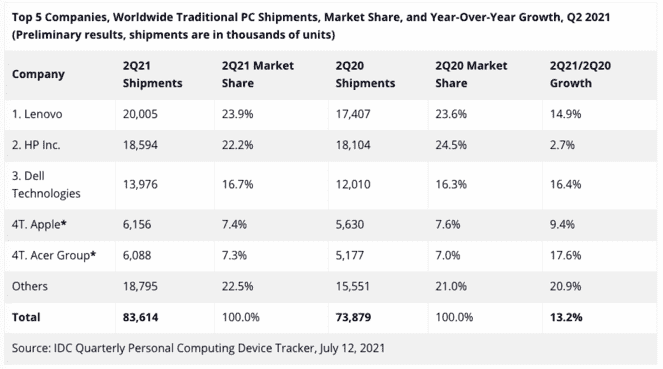

对于 2021 年的汽车 MCU 总体情况,IC Insights 在《麦克林报告》(McClean Report)2021 版中做了分析。报告指出,2021 年全球汽车 MCU 销量将猛增 23%,预计 32 位将占其中的 77%,其次是 16 位的 18% 和 8 位的 6%。汽车 MCU 是一个巨大的市场,在过去十年中约占 MCU 总销售额的 40%,不过在过去几年中供需处在不平衡的状态。

尽管 2021 年 MCU 受疫情影响持续短缺,汽车制造商不得不暂时关闭装配线,但该机构预计汽车 MCU 销售额将在 2021 年经济复苏期间猛增 23%,达到 76 亿美元的历史新高;2022 年将增长 14%,2023 年增长 16%。

2021 年上半年,市场供应出现了一些挫折 —— 例如在 2 月份历史性的北极寒潮期间,得克萨斯州的大规模停电导致晶圆厂关闭,以及日本的一些晶圆加工厂遭受大火的严重破坏。

除了疫情以及天灾影响之外,全球 MCU 供需不平衡也与市场竞争格局密切相关。从全球市场竞争格局来看,中高端 MCU 市场中瑞萨电子、恩智浦、微芯科技、意法半导体、英飞凌等国外大厂占据较高市场份额。

根据 Omdia 统计,在 2019 年全球前十大 MCU 厂商中暂无中国大陆企业,主要原因为:(1)美日欧整车品牌全球市占率较高,供应链基本固化,海外一线厂商成熟半导体厂商生产的 MCU,中国半导体企业起步较晚,切入现有生态圈需要一定时间;(2)高性能 MCU 对芯片设计能力及晶圆制造工艺要求较高,特殊 MCU 需要大量 Know-how 经验积累,目前本土厂商渗透进度相对较慢。

缺芯下的“艰难选择”:等待中寻找本土化替代

在谈及如何应对缺芯危机时,多家中小汽车电子厂商表示无奈。“只能接受涨价和供货延迟的事实,那段时间谁也不知道什么时候能缓解。能做的事情,就是等待。”

当然,等待的过程不意味着什么也不做,不少企业在本土市场找替代品,国内做车用热泵系统厂商表示,“芯片缺货涨价导致毛利受损严重。本土的芯片我们也正在做开发替换工作。由于所有的替换都不仅需要修订软件、硬件电路,而且还需要重新做各种汽车电子产品要求的产品验证试验,然后还需要提交给主车厂小批量验证后,才敢大批量切换,整个替换过程非常漫长。”所以,对于本土中小厂商而言,缺芯背景下,重新找新的芯片替换无疑是个“艰难选择”。

除了替换过程漫长之外,有厂商表示,芯片在核心零部件上的安全可靠性也是一大考验。有厂商表示,“我们试过拿几家国内大厂的 MCU 做过实验,但我们的产品设计和功能特性要求高,在电控部分单是 PCB 电路就有 4 层结构,每层之间需要 MCU 有不同的工作。国内能选的 MCU 厂商就几个大厂家,和海外大厂比,毕竟他们进入车规的验证时间周期短,有些产品确实没法在我们这种高强度使用、环境恶劣的车用环境下,长期使用。”

深圳某新能源汽车的汽车电子工程师告诉集微网,他们也有相同的经历。“之前,我们在最缺料的时候,在电动空调压缩机的电控模块也尝试找过国内有实力厂商的一些 MCU 型号来做测试。不过拿去跑台架实验,有些跑没多久就开始报故障,甚至有的刚一跑就怠机了,达不到我们的使用预期。”

实现进口替代,本土 IC 厂商更需弥补短板

诚然,对于本土厂商需要的上车机会已然来临。在如今波诡云谲的贸易气氛下,汽车产业向智能电动化演进引发的供应链体系重组,叠加 2020 年下半年蔓延至今的缺芯潮,无疑都为兆易创新、芯旺微、杰发科技、云途半导体等本土厂商进军智能座舱创造了更多的机会与空间。

对于芯片本土化替代的前景,芯擎科技 CEO 汪凯对集微网表示,“本土的芯片设计、生产能力如果上不去,在当前缺货的情况下,本土化替代可以替代一时。但是,当市场不缺货,价格恢复正常后,下游厂商可能还是用回大厂的芯片;所以我们认为,打铁还需自身硬,扎实做好基础,夯实我们的芯片研发、设计等创新实力,才可能真正地与海外大厂竞争。”

这次全球缺芯潮,给了国内芯片企业上车的机遇。而要想在缺芯缓解之后,本土的企业要守住这次成果,不被替代掉、被甩下车,本土厂商仍需弥补自身短板。

如何看待国内外 MCU 厂商存在的差距以及弥补短板?曾在海外大厂有多年工作经验的灵动微电子市场总监王维有自己的看法。他认为,本土厂商关键是要把“地基”打好。脚踏实地做好产品,扎扎实实地把技术打磨好,而不是想着用 2、3 年时间走完海外大厂 5 年甚至更长的路线。这些大厂多年的半导体技术沉淀,可以帮助他们在 MCU 开发中有效且快速地克服困难。这是国外大厂具备的优势,也是国内厂商值得借鉴来弥补短板的地方。